許多工業部門存在煤磨系統。原煤在磨機中一邊磨細,一邊烘干,成品煤粉由氣體帶出磨機,并以氣固分離設備收集。磨機尾氣含塵濃度很高,傳統的收塵工藝設有三級(或兩級)收塵設備,有的系統由于阻力高,還須設置兩級風機。收塵流程因此變得復雜,普遍存在著污染嚴重、安全性差、能耗高、故障多、運轉率低等弊病。“防爆、節能、高濃度煤粉袋式收集器”將煤粉收集和氣體凈化兩項功能集于一身,能夠直接處理從磨機排岀的高含塵濃度氣體,從而以“一級收塵、一級風機”的新流程取代“三級收塵、兩級風機”的傳統流程,煤磨系統的流程得以簡化,革除了傳統流程的諸多弊端。

高濃度煤粉袋式收集器的清灰氣源,應優先采用氮氣。若無氮氣氣源,也可采用壓縮空氣。但應充分脫除壓氣中的水和油,并防止脈沖噴吹裝置漏氣。

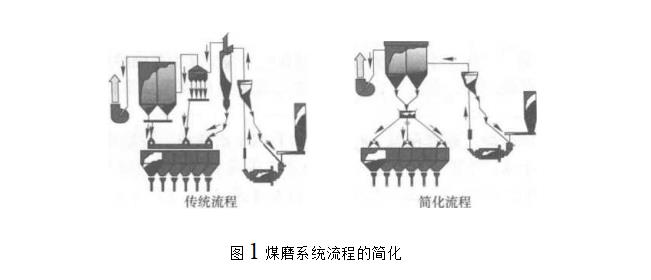

煤磨系統流程的變化如圖1所示。

煤磨系統簡化的最重要意義在于大幅度提高了系統的安全性。原有多級除塵器,每臺除塵器都有若干卸灰閥;為連接多臺卸灰閥,又需水平輸灰設備。而每臺卸、輸灰設備都是潛在的煤粉爆炸源。國內外的統計資料表明,多數粉塵爆炸事故發生在粉塵收集、分離、轉運、儲存等設備。煤磨系統所屬設備大幅度減少,無疑使整個系統的安全性相應提高。

新技術的應用使煤磨系統的運轉率大幅度提高。此前煤磨系統眾多設備中的任何一臺出現故障都迫使煤磨系統停機。流程簡化、設備減少使運轉率顯著提高,生產成本下降。

某煉鐵廠煤磨系統的高濃度袋式收集器主要規格和參數列于表1

![]()